Comprendre le film intercalaire PVB de qualité photovoltaïque

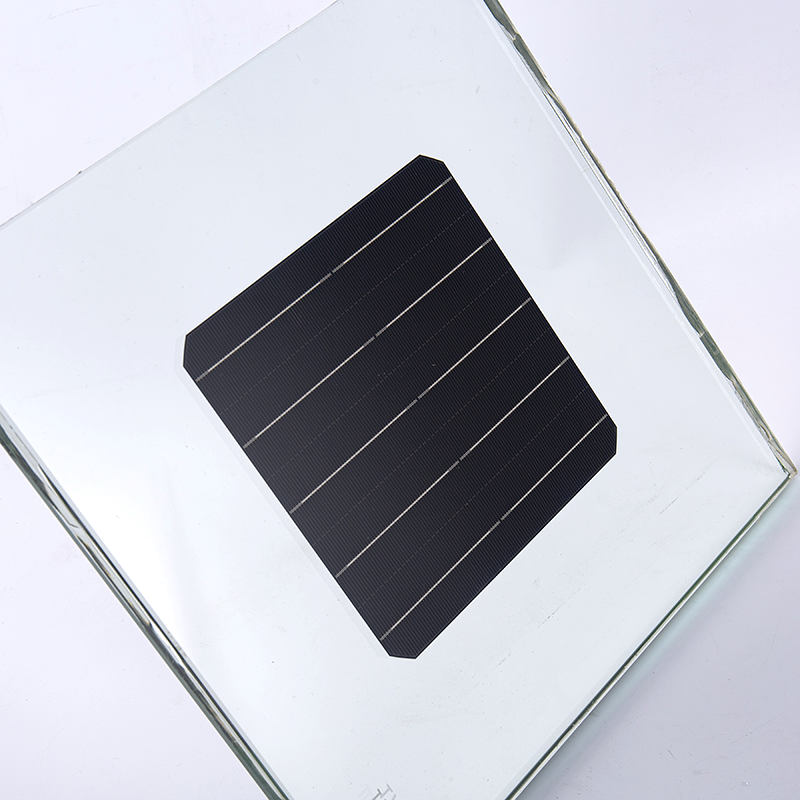

Film intercalaire en polyvinylbutyral (PVB) sert de composant essentiel dans les modules solaires photovoltaïques, offrant des propriétés de stratification essentielles qui garantissent des performances, une sécurité et une durabilité à long terme. Contrairement aux films PVB architecturaux ou automobiles standards, les films intercalaires PVB de qualité photovoltaïque doivent répondre à des exigences strictes spécifiques aux applications de l'énergie solaire, notamment une clarté optique exceptionnelle, une adhérence supérieure aux cellules solaires et aux substrats en verre, une excellente résistance à l'humidité et la capacité de résister à des décennies d'exposition aux rayons ultraviolets, aux cycles de température et au stress environnemental sans dégradation.

La sélection d’un film intercalaire PVB approprié a un impact significatif sur les performances, la fiabilité et la durée de vie du module solaire. Le PVB de qualité photovoltaïque de haute qualité crée une encapsulation robuste qui protège les cellules solaires délicates de la pénétration de l'humidité, des contraintes mécaniques et de la contamination environnementale tout en maintenant une transmission optimale de la lumière pour maximiser la production d'énergie. À mesure que l'industrie solaire continue de progresser avec des cellules à plus haut rendement, des formats de modules plus grands et des environnements d'installation plus exigeants, la compréhension des caractéristiques, des spécifications et des critères de sélection des films intercalaires PVB devient de plus en plus importante pour les fabricants, les installateurs et les développeurs de projets cherchant à optimiser les investissements solaires.

Caractéristiques de performance clés des films intercalaires PVB

Les films intercalaires PVB de qualité photovoltaïque doivent satisfaire simultanément à plusieurs critères de performance, en équilibrant les propriétés optiques, mécaniques, chimiques et thermiques pour garantir un fonctionnement fiable des modules solaires tout au long de leur durée de vie prévue de 25 à 30 ans. Comprendre ces caractéristiques aide à sélectionner des films adaptés aux conceptions de modules et aux environnements de déploiement spécifiques.

Transparence optique et transmission de la lumière

Une transmission lumineuse maximale représente l'exigence la plus fondamentale pour les films PVB photovoltaïques, car toute réduction de la lumière transmise diminue directement la production d'énergie. Les films PVB de qualité photovoltaïque haut de gamme atteignent une transmission de la lumière supérieure à 90 % sur le spectre visible et proche infrarouge, les meilleurs produits atteignant une transmission de 91 à 92 %. Cette haute transparence doit rester stable tout au long de la durée de vie du module, résistant au jaunissement ou au voile qui réduiraient progressivement la production d'énergie. L'indice de réfraction du film, généralement autour de 1,48-1,49, correspond étroitement aux encapsulants en verre et en éthylène-acétate de vinyle (EVA), minimisant les pertes par réflexion aux interfaces de matériaux.

De faibles valeurs de voile, généralement inférieures à 1 %, garantissent que la lumière transmise conserve sa directionnalité plutôt que sa diffusion, ce qui réduirait la lumière efficace atteignant les cellules solaires. Les fabricants spécifient à la fois les propriétés optiques initiales et la rétention après des tests de vieillissement accéléré qui simulent des années d'exposition à l'extérieur, avec un changement minime indiquant une stabilité supérieure à long terme. Certaines formulations PVB avancées intègrent des absorbeurs ou des stabilisants UV qui protègent les cellules solaires sous-jacentes des rayonnements nocifs à courte longueur d'onde tout en maintenant la transparence dans les longueurs d'onde productrices d'énergie.

Propriétés d'adhésion et force de liaison

Une adhésion forte et durable aux surfaces en verre et aux matériaux des cellules solaires est essentielle pour maintenir l’intégrité du module tout au long de sa durée de vie opérationnelle. Les films intercalaires PVB doivent adhérer de manière fiable aux feuilles avant en verre trempé, à la métallisation des cellules solaires, aux feuilles arrière et à tout autre composant du module pendant le processus de laminage tout en résistant au délaminage sous les cycles thermiques, l'exposition à l'humidité et les contraintes mécaniques. La force d'adhérence est généralement mesurée en N/cm à l'aide de tests de pelage, les films de qualité photovoltaïque nécessitant des valeurs minimales de 20 à 40 N/cm en fonction des exigences spécifiques de l'application et des protocoles de test.

Le mécanisme d'adhésion implique à la fois un verrouillage physique au niveau moléculaire et une liaison chimique facilitée par les groupes hydroxyle dans la structure du polymère PVB. Un contrôle approprié du processus de laminage, notamment les profils de température, les niveaux de vide et l'application de la pression, active ces mécanismes d'adhésion. Certains films PVB incorporent des promoteurs d'adhésion ou des traitements de surface qui améliorent la liaison à des matériaux de substrat spécifiques, ce qui est particulièrement important pour les technologies cellulaires spécialisées ou les nouveaux matériaux de feuille de fond émergeant dans les conceptions de modules avancées.

Performance de la barrière contre l'humidité

L'humidité représente l'un des principaux mécanismes de dégradation des modules solaires, provoquant la corrosion de la métallisation des cellules, le délaminage et des pertes de performances électriques. Alors que le PVB possède naturellement des propriétés de barrière à l'humidité modérées, les films de qualité photovoltaïque optimisent les formulations pour minimiser les taux de transmission de vapeur d'eau (WVTR). Les valeurs WVTR typiques pour le PVB de qualité PV vont de 15 à 30 g/m²/jour dans des conditions de test standard (38°C, 90 % d'humidité relative), bien que cela varie en fonction de l'épaisseur du film et de la formulation spécifique.

Les performances de barrière contre l'humidité doivent compléter les autres composants d'encapsulation, en particulier les scellants de bord et les matériaux de feuille de fond, pour créer un système complet de protection contre l'humidité. Dans les environnements de déploiement à forte humidité ou les installations marines, la sélection de films PVB offrant une résistance supérieure à l'humidité devient particulièrement critique. Certains fabricants proposent des systèmes de stratification double couche combinant le PVB avec d'autres matériaux tels que des ionomères ou des polymères spécialisés pour obtenir une protection améliorée contre l'humidité tout en conservant les propriétés optiques et mécaniques avantageuses du PVB.

Types et qualités de films PVB photovoltaïques

L'industrie photovoltaïque utilise plusieurs catégories distinctes de films intercalaires PVB, chacun optimisé pour des types de modules, des processus de fabrication ou des exigences de performances spécifiques. Comprendre ces catégories permet une sélection appropriée pour des applications particulières.

| Type PVB | Principales fonctionnalités | Meilleures applications |

| PVB standard de qualité PV | Performances équilibrées, fiabilité éprouvée, rentabilité | Modules généraux à l'échelle utilitaire, environnements standard |

| PVB haute transparence | Transmission lumineuse améliorée (>91%), faible brume | Modules premium, panneaux bifaciaux, applications BIPV |

| PVB résistant à l'humidité | Barrière améliorée contre l'humidité, étanchéité supérieure des bords | Climats humides, installations marines, régions tropicales |

| PVB stabilisé aux UV | Résistance prolongée aux UV, jaunissement minimal | Installations en haute altitude, zones de rayonnement solaire intense |

| PVB coloré/teinté | Personnalisation esthétique, filtrage de longueur d'onde | BIPV, intégration architecturale, projets axés sur le design |

| PVB compatible avec les couches minces | Optimisé pour les cellules CdTe, CIGS et pérovskite | Technologies solaires à couches minces, types de cellules émergents |

Normes de qualité et exigences de certification

Les films intercalaires PVB de qualité photovoltaïque doivent répondre à des normes de qualité et à des exigences de certification rigoureuses pour garantir des performances fiables dans les applications de modules solaires. Les organismes de normalisation internationaux et les consortiums industriels ont établi des protocoles de test complets qui évaluent les propriétés des matériaux, leur comportement au vieillissement et leur compatibilité avec les processus de fabrication des modules solaires.

La norme CEI 61215 pour les modules photovoltaïques terrestres en silicium cristallin comprend de nombreux tests qui évaluent indirectement les matériaux d'encapsulation, notamment les films PVB, tels que les cycles thermiques (200 cycles entre -40 °C et 85 °C), les tests de chaleur humide (1 000 heures à 85 °C et 85 % d'humidité relative), les cycles humidité-gel et le préconditionnement UV. Bien que ces tests évaluent des modules complets plutôt que des matériaux isolés, les films PVB doivent posséder des caractéristiques permettant aux modules de satisfaire à ces exigences exigeantes. De plus, la norme CEI 61730 traite de la qualification de sécurité des modules, y compris la sécurité électrique et la performance au feu, qui concernent les propriétés ignifuges et d'isolation électrique du PVB.

Au-delà des normes internationales, les principaux fabricants de PVB obtiennent généralement des certifications tierces auprès d'organisations telles que TUV Rheinland, UL ou d'autres organismes de test reconnus. Ces certifications fournissent une vérification indépendante des propriétés des matériaux, de la cohérence de la fabrication et de l'adéquation aux applications photovoltaïques. Lors de la sélection des films PVB, donnez la priorité aux produits dotés d'une documentation de certification complète et de rapports de tests démontrant la conformité aux normes pertinentes.

Critères de sélection basés sur la conception du module

Différentes conceptions de modules solaires et technologies de cellules imposent des exigences variables aux films intercalaires PVB, nécessitant une sélection minutieuse des matériaux alignée sur les caractéristiques spécifiques du module et les objectifs de performance.

Considérations sur les modules monofacial et bifacial

Les modules monofaciaux traditionnels génèrent de l'énergie uniquement à partir de leur surface avant, avec des feuilles arrière opaques bloquant la lumière arrière. Ces conceptions permettent plus de flexibilité dans la sélection du PVB, car les propriétés optiques de la face arrière importent moins que la transmission frontale et l'adhésion à la feuille de fond. Les modules bifaciaux, qui captent la lumière des surfaces avant et arrière, nécessitent des films PVB présentant une transparence exceptionnelle des deux côtés et compatibles avec des feuilles de fond transparentes ou des constructions verre-verre. La transmission de la lumière arrière a un impact direct sur le gain bifacial (l'énergie supplémentaire générée par l'éclairage arrière), ce qui rend le PVB à haute transparence particulièrement précieux pour les applications bifaciales.

Construction verre-verre ou verre-feuille de fond

Les modules verre-verre prennent en sandwich les cellules solaires entre deux feuilles de verre, utilisant souvent du PVB comme agent d'encapsulation principal pour la stratification avant et arrière. Cette construction exige du PVB avec une excellente adhérence du verre, des propriétés supérieures de barrière contre l'humidité (puisque l'étanchéité des bords devient plus critique) et des propriétés mécaniques améliorées pour s'adapter à la rigidité et au poids d'une construction à double verre. Les modules à feuille arrière en verre utilisent du verre uniquement sur la surface avant avec une feuille arrière en polymère à l'arrière, ce qui nécessite du PVB qui adhère bien au verre et au matériau spécifique de la feuille arrière, qu'il soit à base de polyester, de fluoropolymère ou d'autres compositions.

Compatibilité de la technologie cellulaire

Différentes technologies de cellules photovoltaïques présentent des exigences de compatibilité variables pour les matériaux d'encapsulation. Les cellules de silicium cristallin (monocristallin et polycristallin) fonctionnent bien avec les formulations PVB standard de qualité PV qui ont été optimisées au fil de décennies d'expérience dans l'industrie. Les technologies à couches minces, notamment le tellurure de cadmium (CdTe), le séléniure de cuivre, d'indium et de gallium (CIGS) et les cellules pérovskites émergentes, peuvent nécessiter des formulations PVB spécialisées traitant d'une compatibilité chimique spécifique, des limitations de température de traitement ou des problèmes de sensibilité à l'humidité propres à ces types de cellules. Vérifiez toujours la compatibilité du PVB avec la technologie cellulaire spécifique et tout revêtement ou traitement spécialisé utilisé dans la conception du module.

Considérations environnementales et climatiques

L'environnement de déploiement influence considérablement la sélection appropriée du PVB, car différents climats et emplacements géographiques imposent différents facteurs de stress aux modules solaires. Faire correspondre les caractéristiques du PVB aux conditions environnementales anticipées optimise les performances et la fiabilité à long terme.

- Climats chauds et humides : donner la priorité aux formulations PVB résistantes à l'humidité avec de faibles taux de transmission de vapeur d'eau et une rétention d'adhérence améliorée dans des conditions humides pour lutter contre les mécanismes de dégradation induits par l'humidité.

- Environnements désertiques : sélectionnez du PVB stabilisé aux UV avec une résistance supérieure au jaunissement et à la dégradation sous un rayonnement solaire intense et des températures de fonctionnement élevées pouvant dépasser 85 °C à l'intérieur des modules.

- Climats froids : choisissez le PVB pour conserver sa flexibilité et son adhérence à basses températures tout en résistant aux contraintes des cycles thermiques dues aux variations de température quotidiennes et saisonnières.

- Installations côtières et marines : nécessitent du PVB avec une résistance améliorée à la corrosion et une étanchéité supérieure des bords pour empêcher les embruns salins et la pénétration d'humidité qui accélèrent la dégradation.

- Déploiements à haute altitude : il faut des formulations stabilisées aux UV pour traiter l'intensité accrue du rayonnement UV en altitude tout en gérant des températures extrêmes plus importantes.

Compatibilité des processus de fabrication

La sélection du film intercalaire PVB doit tenir compte de la compatibilité avec l'équipement de fabrication spécifique et les processus utilisés dans la fabrication des modules. Les paramètres du processus de stratification, notamment les profils de température, les niveaux de vide, l'application de pression et les temps de cycle, affectent considérablement les performances du PVB et ses liaisons avec les autres composants du module.

Les processus standards de laminage sous vide fonctionnent généralement à des températures comprises entre 140°C et 150°C avec des temps de cycle de 8 à 15 minutes, paramètres qui fonctionnent bien avec la plupart des films PVB de qualité photovoltaïque. Cependant, certaines lignes de fabrication avancées ou à haut débit peuvent utiliser des processus modifiés nécessitant des formulations de PVB avec des fenêtres de traitement ajustées. Les films PVB à durcissement rapide permettent des cycles de stratification plus courts, augmentant ainsi le débit de production mais nécessitant potentiellement un contrôle de processus plus précis. Certains fabricants proposent des qualités PVB optimisées pour des types ou des configurations de plastifieuses spécifiques, offrant des résultats supérieurs lorsqu'elles sont adaptées à un équipement approprié.

Les caractéristiques de manipulation du film ont également un impact sur l’efficacité et le rendement de la fabrication. Les films PVB doivent résister au blocage (coller ensemble sur le rouleau), maintenir une stabilité dimensionnelle pendant le stockage et la manipulation et présenter une épaisseur constante sur toute la largeur de la bande. Les films avec des traitements antibloquants ou une teneur optimisée en plastifiant facilitent un traitement en douceur et réduisent les défauts de fabrication. Tenez compte de l'infrastructure disponible pour le stockage des films, car le PVB nécessite des conditions d'humidité contrôlées pour empêcher l'absorption d'humidité qui pourrait affecter le traitement et les propriétés finales du module.

Compromis coût-performance et considérations économiques

Le film intercalaire PVB représente un pourcentage relativement faible du coût total des matériaux du module, généralement 2 à 4 % selon la conception du module et la qualité du PVB. Cependant, la contribution du système d'encapsulation à la fiabilité et à la longévité globales des modules fait du choix du PVB une décision économique cruciale qui va au-delà des simples comparaisons des coûts des matériaux.

Les films PVB haut de gamme dotés de propriétés améliorées entraînent des primes de prix de 15 à 40 % par rapport aux qualités standards, mais peuvent justifier leur coût par des performances de module améliorées, des garanties étendues ou une adéquation à des applications exigeantes. Pour les projets à grande échelle où la production d'énergie détermine la rentabilité du projet, investir dans du PVB à haute transparence qui augmente la transmission de la lumière même de 0,5 à 1 % peut générer des revenus supplémentaires importants sur la durée de vie du module, compensant facilement le coût supplémentaire des matériaux. De même, une résistance supérieure à l’humidité réduisant les taux de dégradation peut préserver la production d’énergie et prolonger la durée de vie des modules, améliorant ainsi les rendements des projets à long terme.

À l'inverse, pour les marchés résidentiels ou commerciaux sensibles aux coûts, le PVB standard de qualité photovoltaïque offrant une fiabilité éprouvée à moindre coût peut représenter le choix optimal lorsque des caractéristiques de performance haut de gamme ne sont pas essentielles pour l'application. La clé est d'analyser le coût total de possession plutôt que de se concentrer uniquement sur le coût initial des matériaux, en tenant compte de facteurs tels que la durée de vie prévue du module, les exigences de garantie, les coûts de maintenance et la production d'énergie pendant la durée de vie économique du projet.

Principaux fabricants et considérations liées à la chaîne d’approvisionnement

Le marché mondial du PVB de qualité photovoltaïque comprend plusieurs fabricants établis ayant fait leurs preuves dans les applications solaires. Les principaux fournisseurs comprennent Eastman Chemical Company (Saflex Solar), Kuraray (Trosifol), Sekisui Chemical (S-LEC) et plusieurs fabricants chinois qui ont développé des gammes de produits spécifiques au photovoltaïque. Chaque fabricant propose plusieurs qualités de produits ciblant différents niveaux de performances, applications et niveaux de prix.

Lors de la sélection des fournisseurs de PVB, évaluez des facteurs allant au-delà des seules spécifications des matériaux et des prix. Tenez compte des capacités de support technique du fournisseur, y compris l'assistance à l'optimisation des processus, au dépannage et à la sélection de produits pour des applications spécifiques. Les fournisseurs établis fournissent généralement des fiches techniques complètes, des guides d’application et des recommandations de traitement développés grâce à une vaste expérience du secteur. La cohérence de la fabrication et les systèmes de contrôle qualité sont essentiels, car les variations des propriétés du film entre les lots peuvent affecter la qualité des modules et les rendements de fabrication.

La fiabilité de la chaîne d’approvisionnement est devenue de plus en plus importante sur le marché mondial volatil des matériaux. Évaluez la stabilité financière des fournisseurs, la capacité de fabrication, la répartition géographique des installations de production et la capacité à fournir un approvisionnement constant pendant les périodes de forte demande ou de perturbations de la chaîne d'approvisionnement. Certains fabricants de modules établissent des accords d'approvisionnement à long terme ou qualifient plusieurs fournisseurs de PVB pour garantir la disponibilité des matériaux et des prix compétitifs tout en conservant la flexibilité nécessaire pour s'adapter aux conditions changeantes du marché ou aux exigences de performance.

Procédures de test et de vérification de la qualité

La mise en œuvre de procédures robustes de test et de vérification de la qualité garantit que les films intercalaires PVB répondent aux spécifications et fonctionnent de manière cohérente en production. Les fabricants de modules doivent établir des protocoles d'inspection des matériaux entrants vérifiant les propriétés critiques, notamment la transmission optique, l'uniformité de l'épaisseur, la teneur en humidité et l'apparence physique. Des tests simples tels qu'une inspection visuelle des défauts, une mesure de l'épaisseur à l'aide de micromètres et une vérification des conditions d'emballage et de stockage appropriées doivent être effectués sur chaque lot reçu.

Des tests plus complets sur des échantillons périodiques ou sur de nouveaux lots de matériaux peuvent inclure des tests d'adhérence au pelage après laminage, des tests de vieillissement accéléré simulant une exposition environnementale à long terme et des mesures de propriétés optiques à l'aide de spectrophotomètres. La conservation des enregistrements de tests crée un historique de qualité permettant d'identifier les variations de matériaux ou les tendances susceptibles d'affecter les performances des modules. Pour les projets critiques ou lors de la qualification de nouveaux fournisseurs de PVB, envisagez des tests tiers effectués par des laboratoires accrédités fournissant une vérification indépendante des propriétés des matériaux et de leur adéquation aux applications photovoltaïques.

Tendances futures et technologies émergentes

Le marché du PVB photovoltaïque continue d'évoluer en réponse aux progrès des technologies solaires, à l'évolution des demandes du marché et aux considérations environnementales. Plusieurs tendances façonnent le développement futur des films intercalaires PVB pour les applications solaires.

La durabilité et la recyclabilité font l’objet d’une attention accrue à mesure que l’industrie solaire s’intéresse à la gestion des modules en fin de vie. Les chercheurs développent des formulations de PVB facilitant le démontage des modules et la récupération des matériaux, incorporant potentiellement des plastifiants d'origine biologique ou des compositions polymères modifiées qui maintiennent les performances tout en améliorant les profils environnementaux. Certaines approches émergentes explorent des systèmes d'adhésion réversibles permettant un démontage non destructif des modules pour la réutilisation ou le recyclage des composants.

Les encapsulants fonctionnels représentent une autre direction d'innovation, les chercheurs étudiant les films PVB intégrant des capacités supplémentaires au-delà de l'encapsulation de base. Les exemples incluent des matériaux luminescents qui déplacent la lumière UV vers des longueurs d'onde mieux utilisées par les cellules solaires, des additifs de refroidissement qui réduisent les températures de fonctionnement des modules ou des propriétés électriques permettant au PVB de participer aux performances électriques du module plutôt que de simplement fournir une protection mécanique. Bien que ces concepts avancés soient encore en grande partie en développement, ils indiquent des orientations futures potentielles pour la technologie d'encapsulation photovoltaïque dans laquelle les films PVB contribuent plus activement à la production d'énergie et à la gestion thermique des modules.