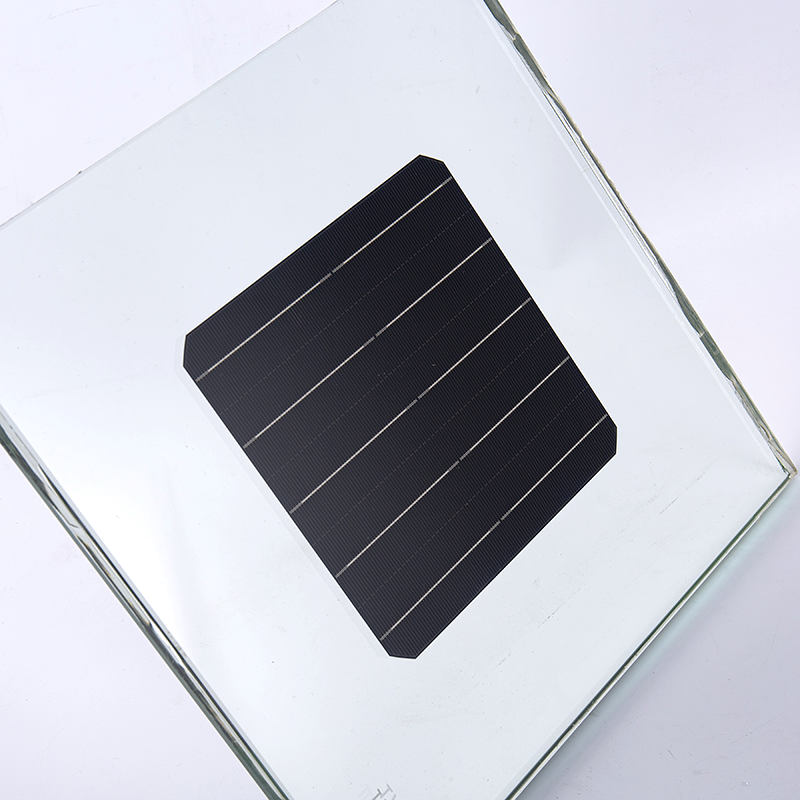

La demande croissante d’énergies renouvelables a fait des panneaux solaires photovoltaïques (PV) un élément essentiel des infrastructures énergétiques modernes. Un élément essentiel dans la construction de ces panneaux est le film intercalaire PVB (polyvinylbutyral) de qualité photovoltaïque, qui joue un rôle crucial pour garantir l'efficacité, la durabilité et la longévité du module. Contrairement aux films PVB standard utilisés dans le verre feuilleté architectural ou automobile, le PVB de qualité photovoltaïque est spécialement formulé pour résister à des conditions environnementales difficiles, résister à la dégradation par les UV et maintenir les performances optiques et mécaniques pendant des décennies de service.

Choisir la bonne couche intermédiaire PVB est essentiel pour les fabricants de panneaux solaires, car cela affecte directement l'efficacité des modules, leur intégrité structurelle et leur fiabilité à long terme. Cet article explore les facteurs clés à prendre en compte lors de la sélection du PVB de qualité photovoltaïque pour les applications solaires, notamment les propriétés mécaniques, la clarté optique, les performances thermiques, la résistance chimique et la compatibilité avec les technologies de cellules solaires.

1. Clarté optique et transparence

L’un des facteurs les plus critiques dans la sélection du PVB de qualité photovoltaïque est la performance optique. Les panneaux solaires dépendent de la transmission de la lumière solaire aux cellules photovoltaïques sous-jacentes, et toute réduction de la transmission lumineuse peut avoir un impact négatif sur l’efficacité de la conversion énergétique. Lors de l’évaluation des films PVB, les fabricants doivent prendre en compte :

Haute transparence : PVB de qualité photovoltaïque devrait permettre une transmission de la lumière visible supérieure à 90 % pour minimiser la perte d’énergie.

Low Haze : Un faible facteur de brume garantit que la lumière est transmise directement aux cellules solaires plutôt que dispersée, préservant ainsi l’efficacité du panneau.

Stabilité aux UV : La couche intermédiaire doit résister au jaunissement et à la dégradation causée par une exposition prolongée aux UV, ce qui peut réduire la clarté au fil du temps.

Le maintien de la clarté optique est particulièrement important dans les régions à fort rayonnement solaire, où même des réductions mineures de la transmission lumineuse peuvent affecter considérablement la production d’énergie.

2. Résistance mécanique et durabilité

Les modules photovoltaïques sont soumis à diverses contraintes mécaniques, notamment la charge du vent, l'impact de la grêle et la dilatation/contraction thermique. L'intercalaire PVB doit contribuer à l'intégrité structurelle globale du module. Les principales considérations mécaniques comprennent :

Résistance à la traction : Le film PVB doit résister à la déchirure lors du laminage et du service sur site.

Élasticité et flexibilité : les couches intermédiaires flexibles s'adaptent à l'expansion différentielle entre le verre et les cellules solaires sans provoquer de fissures ou de délaminage.

Résistance aux chocs : La couche intermédiaire doit absorber et distribuer l’énergie des impacts, tels que les grêlons, protégeant à la fois le verre et les cellules solaires.

Résistance au fluage à long terme : le film doit conserver ses propriétés mécaniques pendant des décennies sans déformation significative sous une contrainte prolongée.

En garantissant la durabilité mécanique, les fabricants peuvent produire des modules photovoltaïques qui résistent aux conditions météorologiques extrêmes et maintiennent leurs performances pendant la durée de vie prévue de 25 à 30 ans.

3. Résistance thermique et thermique

Les panneaux solaires sont exposés à des températures fluctuantes, qui peuvent aller des hivers sous zéro aux chaudes après-midi d’été. Le PVB de qualité photovoltaïque doit maintenir ses performances dans ces conditions :

Stabilité thermique élevée : le PVB doit tolérer des températures de stratification pendant la production (généralement 140 à 160 °C) et résister à la dégradation sous la chaleur de fonctionnement.

Faible dilatation thermique : une dilatation thermique minimale évite les contraintes sur les cellules solaires et la couche intermédiaire en verre, réduisant ainsi le risque de microfissures.

Rétention des propriétés mécaniques à haute température : Le film doit rester solide et flexible même dans les climats chauds.

La sélection de PVB avec d'excellentes performances thermiques garantit que les modules continuent de fonctionner efficacement sans déformation, délaminage ou microfissuration.

4. Résistance aux produits chimiques et à l'humidité

Les modules photovoltaïques sont exposés à l’humidité et aux polluants chimiques, qui peuvent dégrader les matériaux au fil du temps. L’intercalaire PVB doit assurer une barrière de protection aux cellules solaires :

Résistance à l’humidité : empêche la pénétration d’eau pouvant provoquer la corrosion des composants électriques ou le délaminage.

Stabilité chimique : Résistant aux acides, aux bases et aux polluants atmosphériques qui pourraient accélérer la dégradation.

Adhésion au verre et aux cellules solaires : une forte adhérence garantit une intégrité à long terme, même dans des conditions humides ou chimiquement agressives.

Ces propriétés sont essentielles pour maintenir des performances fiables des modules dans les environnements côtiers, industriels ou tropicaux.

5. Compatibilité avec différentes technologies de cellules solaires

Les panneaux photovoltaïques utilisent différents types de cellules solaires, chacune ayant des exigences spécifiques. Les intercalaires PVB doivent être compatibles avec la technologie prévue :

Cellules en silicium cristallin (c-Si) : nécessitent une clarté optique élevée et une forte adhérence pour le support mécanique.

Cellules solaires à couche mince (par exemple, CIGS, CdTe) : peuvent nécessiter des formulations PVB optimisées pour un laminage à basse température ou une stabilité UV améliorée.

Modules bifaciaux : exigez des couches intermédiaires avec une absorption minimale de la lumière pour permettre à la lumière du soleil de passer à travers l'arrière du panneau.

Comprendre la technologie cellulaire spécifique aide les fabricants à choisir un film PVB qui maximise l'efficacité et la longévité des modules.

6. Performances de stratification

Le processus de stratification lui-même est un facteur critique dans la sélection du PVB de qualité photovoltaïque. L'intercalaire doit bien fonctionner lors de la production pour éviter les défauts :

Stratification sans bulles : les films PVB de haute qualité ne doivent pas emprisonner de poches d'air pendant la stratification.

Caractéristiques d'écoulement et de ramollissement : Le film doit ramollir de manière appropriée sous la chaleur et la pression pour assurer une liaison complète entre les couches.

Stabilité dimensionnelle : la couche intermédiaire ne doit pas rétrécir excessivement pendant le laminage, évitant ainsi les contraintes ou les distorsions.

Épaisseur uniforme : garantit des performances mécaniques et optiques constantes dans tout le module.

Les performances de stratification optimisées réduisent les défauts de production et améliorent la fiabilité globale du module.

7. Stabilité et durabilité à long terme

Les modules photovoltaïques devraient fonctionner efficacement pendant 25 ans ou plus. Les intercalaires PVB doivent conserver leurs propriétés pendant toute cette période :

Résistance au jaunissement : empêche la dégradation optique qui pourrait réduire la production d’énergie.

Résistance au délaminage : garantit que la couche intermédiaire reste liée au verre et aux cellules solaires malgré les cycles thermiques, l'humidité et les contraintes mécaniques.

Rétention de l'adhérence et de la flexibilité : maintient l'intégrité structurelle et protège le module des contraintes environnementales.

La durabilité à long terme est essentielle pour minimiser la maintenance, les remplacements et les réclamations au titre de la garantie.

8. Normes réglementaires et industrielles

Le choix du PVB pour les applications photovoltaïques nécessite également de prendre en compte les normes et certifications de l'industrie :

CEI 61730 : Normes de sécurité pour les modules photovoltaïques.

CEI 61215 : Normes de test de performances pour les modules photovoltaïques en silicium cristallin.

UL 1703 / UL 61730 : certifications de sécurité nord-américaines.

Normes ISO : pertinentes pour la qualité des matériaux et les tests environnementaux.

La sélection de films PVB conformes à ces normes garantit l'acceptation du marché mondial et la fiabilité des produits.

9. Rentabilité et fiabilité de l’approvisionnement

Si la performance est essentielle, les fabricants doivent également prendre en compte des facteurs économiques :

Coût des matériaux par rapport aux performances : le PVB hautes performances est peut-être plus cher, mais il peut réduire les réclamations au titre de la garantie et améliorer l'efficacité des modules à long terme.

Stabilité de l’approvisionnement : un approvisionnement fiable évite les retards de production.

Cohérence de la qualité : des propriétés PVB uniformes sont essentielles pour éviter la variabilité des performances des modules.

L’équilibre entre les coûts et les performances de haute qualité garantit à la fois la viabilité économique et la fiabilité du produit.

10. Considérations environnementales

Alors que l’industrie solaire promeut la durabilité, la sélection du PVB doit également prendre en compte l’impact environnemental :

Recyclabilité : Certaines formulations de PVB peuvent être récupérées et réutilisées en fin de vie du module.

Faible empreinte environnementale : les fabricants préfèrent de plus en plus les couches intermédiaires contenant un minimum de composés organiques volatils (COV) et les méthodes de production respectueuses de l'environnement.

Contribution à l’efficacité énergétique : des performances thermiques et optiques efficaces contribuent à une production d’énergie plus propre tout au long de la durée de vie du module.

Ces considérations soutiennent les objectifs en matière d’énergie verte et les initiatives de développement durable des entreprises.

Conclusion

Choisir le bon film intercalaire PVB de qualité photovoltaïque est une décision cruciale dans la fabrication de modules solaires, affectant l'efficacité énergétique, la durabilité et la fiabilité à long terme. Les facteurs clés comprennent :

Clarté optique et transparence pour une transmission maximale de la lumière.

Résistance mécanique et durabilité pour résister aux contraintes environnementales.

Résistance thermique et thermique pour des performances stables sous des températures fluctuantes.

Résistance aux produits chimiques et à l'humidité pour protéger les cellules solaires de la corrosion et de la dégradation.

Compatibilité avec les technologies de cellules solaires, notamment les cellules en silicium cristallin et en couches minces.

Performances de stratification pour garantir une production sans défaut.

Stabilité et durabilité à long terme pour 25 ans de fonctionnement.

Respect des normes réglementaires en matière de sécurité et de performance.

Rentabilité et fiabilité de l’approvisionnement pour une production durable.

Considérations environnementales soutenant les initiatives de développement durable.

En évaluant soigneusement ces facteurs, les fabricants peuvent sélectionner l'intercalaire PVB optimal, produisant des modules photovoltaïques offrant un rendement élevé, une longue durée de vie et des performances fiables, tout en répondant aux exigences commerciales et environnementales.